Egy zöld homokformázó gép a homokot egy minta köré tömörítve formázza formákká. Ezzel a géppel erős, pontos fémöntési formákat hozhat létre. A működési elv elsajátítása segít javítani az öntvény minőségét és csökkenteni a hulladékot. A legújabb fejlesztések, mint például a szervotechnológia és a vezeték nélküli érzékelők, lehetővé teszik a folyamat pontosabb szabályozását.

A fejlett zöldhomok-formázó eszközök valós időben érzékelik a folyamatbeli eltolódásokat, csökkentve a selejtarányokat és javítva a minőséget.

A digitális agyagmérési módszerek stabilan tartják a zöld homokrendszert.

A formákban található vezeték nélküli érzékelők nyomon követik a változásokat, és segítenek optimalizálni az egyes öntvényeket.

Főbb tanulságok

A zöld homokformázó gépek a nedves homokot erős fémöntési formákká formálják, javítva a sebességet és a pontosságot.

A gépek tömörítési módszereket, például rázkódást és préselést alkalmaznak, hogy a homokot szorosan a minták köré tömörítsék, biztosítva a forma szilárdságát.

Az automatizálás és a szervotechnológia növeli a gyártási sebességet, csökkenti a hibákat és állandó minőséget biztosít a forma számára.

A tartós és hibamentes formák előállításához elengedhetetlen a megfelelő homok-előkészítés, beleértve a keverést és a nedvességszabályozást.

A gondos mintaelhelyezés, a homokkal való feltöltés, a tömörítés és a formaleválasztás lépései segítenek a precíz és kiváló minőségű öntvények előállításában.

A zöld homokformák sokszor újrafelhasználhatók, így a folyamat költséghatékony és környezetbarát.

A modern gépek energiát takarítanak meg, csökkentik a kibocsátást és támogatják a fenntartható öntödei gyakorlatokat.

A gépbeállítás, a homokminőség-ellenőrzés és a biztonság terén a legjobb gyakorlatok betartása jobb öntési eredményekhez és biztonságosabb munkakörnyezethez vezet.

Zöld homoköntő gép

Meghatározás

Egy zöld homokformázó gépet használsz a homok fémöntéshez szükséges formákká formálásához. Ez a gép homok, agyag, víz és adalékanyagok keverékét használja. A ""green"" kifejezés azt jelenti, hogy a homok nedves, nem pedig azt, hogy színes. A gép ezt a keveréket egy minta köré tömöríti, hogy üreget hozzon létre. Ezután olvadt fémet öntesz ebbe az üregbe, hogy öntvényt hozz létre. A zöld homokformázás népszerű, mert gyors, költséghatékony és könnyen újrafelhasználható.

Főbb összetevők

Egy zöld homokformázó gépnek számos fontos alkatrésze van. Minden alkatrész segít erős és pontos formák létrehozásában.

A tárolósilók tárolják és adagolják a homokkeveréket.

A Mullers homokot, agyagot, vizet és adalékanyagokat kever össze a megfelelő textúra eléréséhez.

A levegőztetők levegő hozzáadásával kondicionálják a homokot, így könnyebben tömöríthető.

A formakészítő egységek a minta köré formálják a homokot.

Az öntőállomások lehetővé teszik az olvadt fém hozzáadását a formához.

A rázógépek elválasztják a kész öntvényt a homokformától.

A porgyűjtők szűrik a levegőt és tisztán tartják a munkaterületet.

A homokvisszanyerő berendezések, mint például a fémleválasztók, homokhűtők és szűrőegységek, segítenek a homok újrafelhasználásában és a hulladék csökkentésében.

A forma alakításához sablonokat és lombikokat vagy lombik nélküli rendszereket is használ. A homokkondicionáló és tömörítő berendezések biztosítják, hogy a forma sűrű és erős legyen. Egyes gépek függőleges vagy vízszintes formázórendszereket használnak. A függőleges formázás gyorsan és lombikok nélkül képes nagy sűrűségű formákat előállítani. A gyufáslemezes formázórendszerek segítenek megtakarítani a munkaerőt és a karbantartási költségeket.

Cél

Zöld homokformázó gépet használsz a formakészítési folyamat automatizálására és fejlesztésére.

A gép gyorsan és nagy pontossággal formázza a formákat.

Az automatizálás csökkenti a kézi munkát és növeli a termelékenységet.

Pontos öntőformákat kapsz, ami jobb öntési minőséget jelent.

A folyamat támogatja a fenntarthatóságot, mivel újra felhasználható a homok, és minimalizálható a hulladék.

A gépet testreszabhatja a különböző öntési méretekhez és formákhoz.

A gép segít sok öntőforma előállításában rövid idő alatt, így ideális nagy volumenű gyártáshoz.

Az intelligens funkciók, mint például a programozható logikai vezérlők és érzékelők, segítenek a folyamat irányításában és a magas minőség fenntartásában.

A gép a homok újrahasznosításával és energiahatékony kialakításával támogatja a fenntartható öntödei gyakorlatokat.

Tipp: A környezetbarát homoköntőgép használata időt takarít meg, csökkenti a költségeket és javítja az öntvények minőségét. A homok újrafelhasználásával és a hulladék csökkentésével a környezetet is segíti.

Működési elv

Tömörítési módszerek

A rázógépes öntőgépekben számos tömörítési módszert alkalmaznak az erős és pontos formák létrehozásához. Mindegyik módszer segít elérni az öntvény megfelelő sűrűségét és felületkezelését.

Zökkenő

A rázogatás az első lépés a tömörítési folyamatban. A lombikot zöld homokkal töltik meg, majd ismételten felemelik és leejtik. Ez a művelet lefelé süllyeszti a homokot, szorosan a minta köré tömörítve. A rázkódó présformázó gép függőleges ütéseket használ annak biztosítására, hogy a homok minden rést kitöltsön. Ezzel a módszerrel jobb formaszilárdságot és kevesebb hibát érhet el.

Szorítás

A rázkódás után préselést alkalmazunk. A rázkódásos présformázó gép felülről nyomja le a homokot. Ez a nyomás még jobban összenyomja a homokot, így a forma sűrűbb és egyenletesebb lesz. A préselés javítja a felületminőséget és csökkenti az öntési hibák kockázatát. A gép mikrovibrációs tömörítő mechanizmust és nagy lökéserőt használ a nagy tömörítési szilárdság eléréséhez. Nincs szükség előzetes rázkódási lépésre, ami időt és energiát takarít meg.

Légi hatás

Néhány rázógépes présgép levegőütést használ a tömörítés elősegítésére. A pneumatikus alkatrészek levegőt nyomnak a homokba, így könnyebben ülepedik és tömörödik. Ez a módszer nagyobb kontrollt biztosít a tömörítési folyamat felett. A légnyomást a homok nedvességtartalmához és szemcseméretéhez igazíthatja. A gép gyakran tartalmaz egy pufferrugót az ütés csökkentése érdekében, és egy szinkron mintázat-eltávolító mechanizmust a könnyű formaeltávolítás érdekében.

Megjegyzés: A zöld homok összetétele, beleértve a kvarchomokot, agyagot, vizet és adalékanyagokat, kritikus fontosságú a megfelelő tömörítéshez. A rázógépes présgép legjobb eredményeinek elérése érdekében ellenőrizze a nedvességtartalmat.

Penészképződés

A formát úgy alakítják ki, hogy a zöld homokot egy minta köré formálják a rázógépben. A homok tulajdonságai, például a folyóképesség, a szemcseforma és a csomagolási sűrűség, nagy szerepet játszanak ebben a folyamatban. A homokszemcséket kötőanyagokkal és katalizátorokkal keverik, hogy szabályozzák a homok folyási sebességét és a forma szilárdságát. A folyóképességet a homok nyugalmi szögének mérésével mérik. A jó nyugalmi szög, általában 25° és 30° között, azt jelenti, hogy a homok jól folyik és egyenletesen kitölti a formát. A lekerekített szemcsék segítik a homok folyását, de csökkenthetik a forma szilárdságát. A szögletes szemcsék erősebbé teszik a formát, de durvább felületet hagyhatnak maguk után. Finom adalékanyag-elemzéssel ellenőrzik a szemcseformát és az üresség százalékos arányát. Ezek a mérések segítenek a homokkeverék beállításában a legjobb formaminőség érdekében.

Automatizálási fejlesztések

A modern rázógépes fröccsöntő gépek fejlett automatizálást alkalmaznak a pontosság és az ismételhetőség javítása érdekében. Olyan funkciókat talál, mint a PLC és a CNC vezérlőrendszerek, amelyek lehetővé teszik a gép automatikus működtetését. Ez csökkenti az emberi hibákat, és minden egyes forma állandó minőséget biztosít. A szervohajtású hidraulikus tömörítőrendszerek gyors és stabil tömörítést biztosítanak. Akár ±0,3 mm-es tűréshatárokkal is készíthet formákat. Az automatizálás a folyamatot is felgyorsítja. Óránként 80–120 formát állíthat elő, szemben a régebbi gépek óránkénti 30–50 formájával. A robotizált formakezelés és az IoT-képes érzékelők lehetővé teszik a folyamat valós idejű figyelését és beállítását. Ezáltal a homok eloszlása és a tömörítési nyomás egyenletes marad, ami akár 20%-kal is csökkenti a hibaszázalékot. Magasabb termelékenységet és jobb öntési minőséget érhet el.

A Juneng szervo fröccsöntőgépei megmutatják, hogyan alakíthatja át az automatizálás és a szervovezérlési technológia a fröccsöntési folyamatot. Ezek a gépek szervovezérelt rendszereket használnak a precíz mozgásvezérléshez. Minden formában nagy ismétlési pontosságot és pontosságot ér el. A Juneng rázógép-modelljeinek, mint például a szervo felső és alsó lövéses homoköntőgépnek, a fejlett kialakítása biztosítja, hogy megfeleljen a szigorú ipari szabványoknak. Ezekre a gépekre az állandó eredmények érdekében támaszkodhat, akár kis, akár nagy öntvényekkel dolgozik.

Tipp: Egy modern, szervo vezérlésű rázógép használatával növelheti öntöde hatékonyságát és a termékminőséget. Az automatizálás segít több öntőformát előállítani kevesebb idő alatt és kevesebb hibával.

Zöld homoköntési folyamat

Homok előkészítése

A homoköntési folyamatot a homokkeverék előkészítésével kezdjük. Ez a lépés kritikus fontosságú a forma és a végső öntvény minősége szempontjából. Egy muller segítségével keverjük össze a homokot, az agyagot, a vizet és néha a szerves kötőanyagokat. A muller megőrzi a bentonitos agyag tulajdonságait, ami segíti a homok összetapadását az öntés során. Ha szerves kötőanyagokat használunk, csavaros keverőt használhatunk a gyanta egyenletes eloszlatásához.

A kötőanyagokat óvatosan kell hozzáadni. Ezek a kötőanyagok bevonják az egyes homokszemcséket, így a keverék elég erős lesz a formázási folyamathoz. A keverőből mintákat veszünk, és megvizsgáljuk a nyomószilárdságot, az égési veszteséget (LOI) és az áteresztőképességet. Ezek a tesztek segítenek ellenőrizni, hogy a homokkeverék megfelel-e az előírásoknak. Ha az eredmények eltérőek, akkor módosítjuk a víz-, szén- vagy agyagtartalmat.

Az ellenőrzött keverés és a rendszeres tesztelés biztosítja a konzisztens homokkeveréket. Ez a konzisztencia létfontosságú a homoköntési folyamathoz, mivel befolyásolja a forma szilárdságát és felületi minőségét. Az alábbi táblázat a homok előkészítésének főbb lépéseit és ellenőrzéseit mutatja:

Figyelni kell a nedvességtartalmat, a zöld szilárdságot és az agyagszintet. Az egyenletes vízeloszlás megakadályozza a száraz foltok vagy a túlzott víz kialakulását, amelyek mindkettő gyengíthetik a formát. Ha ezeket a tényezőket kézben tartja, megteremti a sikeres homoköntési folyamat alapjait.

Minta elhelyezése

A homok előkészítése után a minta elhelyezésével folytatjuk. A minta kialakítja a formában az üreget, amelyből a végső öntvény lesz. A mintát pontosan kell elhelyezni. Automatizált rendszerek használata esetén szűk tűréshatárokat és megismételhető eredményeket érhetünk el. Ez a lépés fontos a fémöntési folyamat szempontjából, mert befolyásolja az öntvény pontosságát és felületi minőségét.

A mintát olyan eszközökkel vizsgálja, mint a koordináta mérőgépek (CMM). Ezek az ellenőrzések biztosítják, hogy a minta megfeleljen a szükséges méreteknek. A felület állapotát is ellenőrzi, hogy megakadályozza a hibák átvitelét az öntvényre. 3D szkennelési adatok vagy reverz mérnöki módszer használata esetén a mintákat még pontosabban helyezheti el. A virtuális összeszerelési elemzés segít a formafelek és magok illesztésében, csökkentve a hibákat és javítva a végterméket.

Figyelembe kell venni a zsugorodási ráhagyásokat, az elválasztó síkokat és az illesztési jellemzőket. Ezek a tervezési részletek segítenek a minta eltávolításában a forma károsítása nélkül. A minta megfelelő elhelyezése jobb homoköntési folyamatokat és jobb minőségű öntvényeket eredményez.

Tipp: A fröccsöntés megkezdése előtt mindig ellenőrizze a mintát sérülések vagy kopások szempontjából. A sérült minta hibákat okozhat minden egyes öntvényben, amelyet elkészít.

Homoktöltés

Miután elhelyezted a mintát, elkezdheted a homokkal való feltöltést. A lombikot megtöltöd az előkészített homokkeverékkel, ügyelve arra, hogy az teljesen körülvegye a mintát. Az egyenletes homoktöltés elengedhetetlen. Ha egyenetlenül tömöríted a homokot, fennáll a veszélye annak, hogy gyenge pontok keletkeznek a formában, ami öntési hibákat okozhat.

Ebben a lépésben Ön szabályozza a homokszemcse finomságát, a kötőanyag arányát és az öntési hőmérsékletet. Tanulmányok kimutatták, hogy ezen paraméterek optimalizálása 31,6%-kal javíthatja a méretpontosságot, 58,9%-kal növelheti a keménységet és 41,82%-kal növelheti az öntvények szakítószilárdságát. A megfelelő forgácsolás biztosítja az agyag és a víz egyenletes keveredését, ami erősíti a formát. A forgácsolás során fellépő mechanikai nyírás aktiválja az agyagot, így a homok jobban összetapad.

Figyelni kell a nedvességtartalom százalékos arányát, a zöld szilárdságot és a metilénkék agyag szintjét. Az egyenletes vízeloszlás kulcsfontosságú. Ha száraz foltok vagy szabad vízzsebek vannak, a forma minősége romlik. Ha optimalizálja ezeket a tényezőket, erősebb és jobb kohézióval rendelkező formákat kap. Ez jobb eredményekhez vezet a homoköntési folyamatban.

A megfelelő homokkal való kitöltés javítja a forma szilárdságát és csökkenti a hibákat.

A homogén keverés és a megfelelő préselés kritikus fontosságú a kiváló minőségű homoköntéshez.

Jobb öntési eredményeket érhet el, ha a homokkal való feltöltési folyamat minden lépését Ön irányítja.

Megjegyzés: A következő lépés előtt mindig ellenőrizze a homokszintet és a tömörséget. Az egyenletes homoktöltés támogatja a teljes fémöntési folyamatot, és segít megbízható öntvények előállításában.

Tömörítési lépések

A lombikot homokkal feltöltve érjük el a tömörítési lépéseket. Ez a szakasz létfontosságú a homoköntési folyamatban. A formázógép segítségével szorosan a mintára préselik a homokot. A cél egy erős, egyenletes és öntésre kész forma létrehozása. A formázógéptől függően különböző tömörítési módszereket alkalmazhatunk, például rázogatást, préselést vagy légütést.

A homok tömörítésekor szabályozható a nyomás és a keverékben lévő víz mennyisége. Tanulmányok kimutatták, hogy a megfelelő tömörítési nyomás növeli a bentonittal kötött friss formázóhomok relatív sűrűségét. A Shapiro-Kolthoff egyenlet segít megérteni, hogyan viszonyul a tömörítési nyomás a sűrűséghez. A Sheppard-McShane szilárdsági egyenlet nagy pontossággal megjósolja a friss nyomószilárdságot. Ezekkel a modellekkel megbecsülheti, hogy milyen erős és egyenletes lesz a formája.

A kísérleti eredmények azt mutatják, hogy a nyersszilárdság akkor a legmagasabb, amikor a nedvesség-bentonit arány körülbelül 0,33.

A homok optimális víztartalma körülbelül 3 tömegszázalék.

Az egyenletes tömörítés és az optimális víztartalom kritikus fontosságú a forma szilárdsága és egyenletessége szempontjából.

A folyóképesség, vagyis a homok mozgásának és tömörödésének képessége a víztartalomtól és a bentonit arányától függ.

Egy új modell a relatív sűrűségkülönbséget (ΔDr) használja a folyóképesség indexeként, segítve a jobb egyenletesség elérését.

Azt szeretnéd, hogy a homok jól áramoljon a tömörítés során, de az is fontos, hogy megtartsa az alakját. Ha túl sok vizet használsz, a homok gyengévé válik. Ha túl keveset, a homok nem tömörödik szorosan. Meg kell találnod a megfelelő egyensúlyt. Az egyenletes tömörítés biztosítja, hogy a forma minden része azonos szilárdságú legyen. Ez a lépés közvetlenül befolyásolja a homoköntvény minőségét.

Tipp: A formázási folyamat során mindig figyelje a tömörítési nyomást és a víztartalmat. A kis változások is nagy különbséget jelenthetnek az öntvény minőségében.

Formaeltávolítás

Miután befejezte a homok tömörítését, ki kell venni a formát a mintából. Ezt a lépést formakioldásnak nevezik. Óvatosan emelje ki a mintát a homokból, hogy elkerülje a formaüreg károsodását. Ha automatizált formázógépet használ, pontosabb és megismételhetőbb eredményeket kap.

Ellenőrizd, hogy a homokforma megtartja-e az alakját a minta eltávolítása után. Ha a homok összeesik vagy megreped, szükség lehet a tömörítési lépések vagy a homokkeverék beállítására. A megfelelő formaleválasztás fontos a homoköntési folyamathoz, mert védi a formaüreget. A tiszta formaleválasztás azt jelenti, hogy sima felületet kapsz a végső öntvényen.

Néhány gép szinkron mintaeltávolító mechanizmust használ. Ez a funkció segít a minta simán eltávolításában és csökkenti a hibák kockázatát. A formát mindig ellenőrizni kell a kiadás után. Keressen repedéseket, laza homokot vagy felületi hibákat. Javítsa ki a problémákat, mielőtt továbblépne a következő lépésre.

Megjegyzés: A sikeres formaleválasztás a jó tömörítéstől, a megfelelő homokkeveréktől és a gondos kezeléstől függ. Ezek a tényezők segítenek kiváló minőségű öntvények előállításában.

Alapvető beállítás

A magbeültetést akkor alkalmazzuk, ha üreges profilokat vagy összetett alakzatokat kell önteni. A mag egy különálló, homokból készült darab, amelyet a formaüregbe helyezünk. A mag olyan réseket hoz létre a végső öntvényben, ahol a fémnek nem szabad folynia.

A maggal óvatosan kell bánni. Helyezze a formaüregbe úgy, hogy szorosan illeszkedjen, és öntés közben ne mozduljon el. Használhat magnyomatokat vagy tartókat a mag rögzítésére. A magokhoz használt homok gyakran más kötőanyaggal rendelkezik, vagy nagyobb szilárdságú, mint a fő formában lévő homok. Ez segít a magnak megtartani alakját a homoköntési folyamat során.

A forma bezárása előtt ellenőrizze a mag igazítását. Ha a mag elmozdul, a végső öntvény hibás lesz. Az automatizált formázógépek segíthetnek a magok nagy pontosságú beállításában. Ez a lépés fontos a komplex öntvények homoköntésben történő előállításához.

A mag szilárdságának növeléséhez használja a megfelelő homokot és kötőanyagot.

Győződjön meg róla, hogy a mag szorosan illeszkedik a formaüregbe.

Behelyezés előtt ellenőrizze a magot repedések vagy sérülések szempontjából.

Tipp: A megfelelő magbeállítás javítja a homoköntvény pontosságát és minőségét. Szánjon rá időt, hogy elkerülje a költséges öntési hibákat.

Forma összeszerelés

A mag elhelyezésének befejezése után éri el a forma összeszerelésének szakaszát. Ez a lépés egyesíti a homokforma összes részét. Igazítja a perem- és a feszítővasat, amelyek a forma felső és alsó felét alkotják. Megbizonyosodik arról, hogy a mag a megfelelő helyen ül az üregben. A jó illesztés megakadályozza a szivárgásokat és az öntési hibákat.

Ellenőrizni kell, hogy a homokfelületek szorosan illeszkednek-e. A rések vagy az eltolódások miatt az olvadt fém kifolyhat öntés közben. Vezetőcsapokat vagy illesztőelemeket használunk a felek illesztéséhez. Egyes öntödék szorítókat vagy súlyokat használnak a forma összetartásához.

A precíz formaösszeállítás nagy szerepet játszik az öntési hibák csökkentésében. Ha száraz homokformákat használ agyagkötőanyaggal és kevés vízzel, a forma megtartja alakját és ellenáll az összeomlásnak. Ez a stabilitás csökkenti a forma mozgásából eredő hibák esélyét. A gyantával bevont homokformák még nagyobb szilárdságot és méretpontosságot biztosítanak. Simább felületeket kapsz, és kevesebb problémát okoz a forma összeomlása. A nátrium-szilikát formák segítenek részletes öntvények készítésében kevesebb hibával, különösen akkor, ha nagy pontosságra van szükség.

Tipp: A következő lépés előtt mindig ellenőrizze az összeszerelt öntőformát repedések, laza homok vagy illesztési hibák szempontjából. A gondos összeszerelés segít elkerülni a költséges öntési hibákat.

Öntés és hűtés

Az öntőforma összeszerelése után öntéssel és hűtéssel folytatjuk. Az olvadt fémet a megfelelő hőmérsékletre melegítjük az öntéshez. Az olvadt fémet egy öntőcsapon vagy öntőmedencén keresztül a forma üregébe öntjük. Egyenletes ütemben kell önteni, hogy elkerüljük a fröccsenést vagy a levegő bennmaradását.

A modern öntödék érzékelőket és adatokat használnak az öntés és a hűtés szabályozására. Például az Ortrander Eisenhütte GmbH, egy nagy zöldhomok-öntöde, évek óta gyűjtött termelési adatokat. Mérték a homok hőmérsékletét, tömöríthetőségét, valamint mind a homok, mind az olvadt fém kémiai összetételét. Azt találták, hogy ezeknek a tényezőknek a meghatározott határokon belül tartása csökkenti a hibákat, például a gázbuborékokat, a homokzárványokat és a törött formákat.

Figyelni kell mind a homok, mind az olvadt fém hőmérsékletét. Ha a homok túl nedves vagy túl száraz, hibák keletkezhetnek. Ha az olvadt fém túl forró vagy túl hideg, akkor olyan problémák léphetnek fel, mint a hidegfutás vagy a porozitás. Az öntödék gyakran a homokban lévő víz mennyiségét a hőmérséklete és nedvességtartalma alapján állítják be. Ez segít abban, hogy a homok a megfelelő szinten maradjon az öntéshez.

A fém kiöntése után hagyjuk az öntvényt a formában kihűlni. A hűtési idő az öntvény méretétől és alakjától függ. Ha túl korán eltávolítjuk az öntvényt, megrepedhet vagy deformálódhat. Ha túl sokáig várunk, a homok ráragadhat a felületre. Minden egyes feladathoz meg kell találni a megfelelő egyensúlyt.

Megjegyzés: Az öntési és hűtési lépések kontroll alatt tartása jobb öntési minőséget eredményez. Használjon adatokat és rendszeres ellenőrzéseket a folyamat stabilitásának megőrzése érdekében.

Öntvény eltávolítása

Az öntvény lehűlése után érünk el az öntvény eltávolításának lépéséhez. Feltörjük a homokformát, hogy kivegyük a kész öntvényt. Rázógépekkel vagy kézi szerszámokkal elválasztjuk a homokot az öntvénytől. A homok lehullik, és összegyűjtjük, hogy a következő öntési ciklusban újra felhasználhassuk.

Megvizsgálja az öntvényt hibák, például repedések, egyenetlen felületek vagy felesleges fém szempontjából. Kefék vagy homokszórók segítségével eltávolítja az öntvényre tapadt homokot. Emellett levágja a beöntőnyílásokat és a hevederek, amelyek a fém öntéséhez használt csatornák.

A homok nagy részét újrahasznosítod a jövőbeli formákhoz. A homokot újrafelhasználás előtt ellenőrized nedvességtartalma, agyagtartalma és szemcsemérete szempontjából. A jó homokgazdálkodás segít pénzt megtakarítani és hatékony öntési folyamatot fenntartani.

Tipp: Az öntvényt óvatosan kezelje eltávolítás közben. A gyors ellenőrzések és a gyengéd tisztítás segítenek a problémák korai felismerésében és az öntvények csúcsformában tartásában.

Homoköntési alkalmazások

Tipikus öntvények

A homoköntést sokféle fém alkatrész előállítására használják. Ez a módszer mind az egyszerű, mind az összetett tárgyakat formázza. Gyakran találkozunk homoköntéssel motorblokkok, szivattyúházak, szelepházak és aknafedelek gyártásánál. Ezeknek az alkatrészeknek szilárdságra és tartósságra van szükségük. A homoköntés rugalmasságot biztosít nagy és nehéz öntvények, például gépalapok és vázak készítéséhez. A homoköntést kisebb tárgyakhoz, például fogaskerekekhez, tengelyekhez és szerelvényekhez is használhatja. Sok öntöde homoköntést használ egyedi formák előállítására dekoratív szerelvényekhez és egyedi ipari alkatrészekhez. Az eljárás jól működik mind nagy volumenű, mind egyedi munkákhoz.

A homoköntés lehetővé teszi különböző méretű és formájú alkatrészek létrehozását. Egy vagy akár több darabot is készíthet, az igényeitől függően.

Iparági felhasználási esetek

A homoköntési eljárásokat számos iparágban megtalálhatjuk. Az autóiparban motorblokkok, sebességváltó házak és alvázalkatrészek gyártásához használják a homoköntést. Ezeknek az alkatrészeknek erőseknek és precízeknek kell lenniük. A repülőgépiparban turbinalapátok és szerkezeti elemek gyártásához használják a homoköntést. Ezeknek az öntvényeknek könnyűnek és megbízhatónak kell lenniük. Az építőipari vállalatok aknafedelekhez, vízelvezető rendszerekhez és díszítőelemekhez használják a homoköntést. Ezeknek az öntvényeknek hosszú ideig kell tartaniuk és nagy terheléseket kell elbírniuk.

Íme egy táblázat, amely bemutatja, hogyan használják a különböző iparágak a homoköntést, és mit értékelnek a legjobban:

A homoköntést a vízvezeték-szerelésben is alkalmazzuk, ahol a szerelvényeknek és szeleptesteknek jó méretpontosságra és szilárdságra van szükségük. A gépgyártók homoköntést használnak fogaskerekek és tengelyek gyártásához, amelyeknek hosszú ideig kell tartaniuk. Az Öntödei Szerszámpiacról szóló jelentés szerint a homoköntés a fémöntési folyamat fontos része. A homoköntő szerszámok iránti kereslet folyamatosan növekszik, különösen mivel az iparágaknak egyre összetettebb és nagyobb öntvényekre van szükségük. Az új technológiák, mint például a 3D nyomtatás és az automatizálás, segítenek jobb formák készítésében és az öntvények minőségének javításában.

Az aknafedelek a homoköntvény tartósságát mutatják.

A vízelvezető rendszerek bizonyítják hosszú távú teljesítményüket.

A díszes szerelvények kiemelik az elérhető egyedi formákat.

A költséghatékonyság teszi népszerűvé a homoköntést az építőiparban.

Az alkalmazkodóképesség azt jelenti, hogy a homoköntést számos iparágban alkalmazhatja.

Korlátozások

Tudnia kell, hogy a homoköntésnek vannak korlátai. Az eljárás méretpontossága alacsonyabb lehet, mint más módszereknek. Előfordulhat, hogy több öntési hiba látható, például durva felületek vagy gyenge pontok. A homoköntés során készült formák nem tárolhatók hosszú ideig. Az elkészítésük után hamarosan fel kell használni őket. A homoköntő formák szilárdsága is alacsonyabb, mint más formák típusainak.

Az olyan iparágakban, mint az autóipar és az építőipar, az ingadozások befolyásolhatják a homoköntés iránti keresletet.

A magas kezdeti beruházási költségek korlátozhatják a kisebb vállalatokat a fejlett homoköntőgépek használatában.

Más öntési módszerek, mint például a sütés nélküli és a befektetéses öntés, bizonyos munkákért versenyeznek a homoköntéssel.

A környezetvédelmi aggályok, mint például a homok elhelyezése és a kibocsátások, gondos kezelést igényelnek.

A modern öntödék automatizálást, prediktív elemzést és környezetbiztonsági rendszereket használnak a homoköntési folyamatok fejlesztésére. Ezek a fejlesztések segítenek jobb eredmények elérésében és bizonyos korlátok csökkentésében. Az adagoló- és szűrőrendszerek szintén javíthatják az öntvény hozamát és csökkenthetik a hibákat, de nem szüntetik meg a homoköntés összes alapvető korlátját.

Megjegyzés: A homoköntés továbbra is kulcsfontosságú része a fémöntési folyamatnak, mivel egyensúlyt teremt a költségek, a rugalmasság és a teljesítmény között. Nagyszerű eredményeket érhet el, ha megérti mind az erősségeit, mind a korlátait.

Előnyök

Hatékonyság

Növelheti öntöde termelékenységét zöld homoköntőgépekkel. Ezek a gépek automatizálást és intelligens vezérlést használnak, hogy kevesebb idő alatt több öntőformát készíthessen. Állandó eredményeket érhet el, mert a gépek stabilan tartják a folyamatot. Fejlett modellek használatával gyorsan kezelheti a változó öntési igényeket.

Az alábbi táblázat bemutatja, hogyan teljesítenek a különböző gépmodellek a legfontosabb hatékonysági mutatók tekintetében:

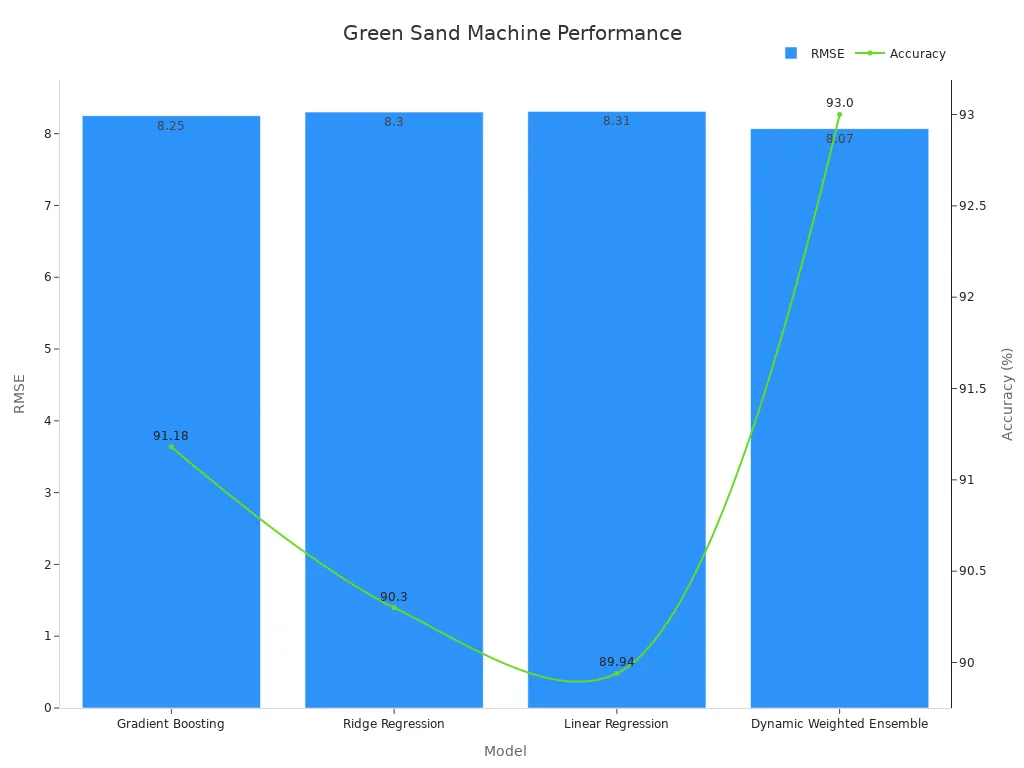

Látható, hogy a dinamikus súlyozású együttes (DWE) modell adja a legjobb eredményeket. Javítja mind a pontosságot, mind a konzisztenciát. Ez azt jelenti, hogy kevesebb hibát és megbízhatóbb öntvényeket kapunk.

Ez a diagram azt mutatja, hogy a DWE modell hogyan múlja felül a többit mind az RMSE, mind az előrejelzési pontosság tekintetében. Megbízhat benne, hogy ezek a gépek lépést tartanak a modern Ipar 4.0 szabványokkal.

Minőség

A zöld homoköntő gépekre számíthat, ha kiváló minőségű öntvényeket szeretne készíteni. Az Amerikai Öntödei Társaság szakértői megtanítják a homok tömörítését, a berendezések ápolását és a folyamatirányítást. Ezek a leckék segítenek elkerülni a hibákat és erősen tartani a formákat.

A kutatók zöld homokformákat teszteltek szilárdság, áteresztőképesség és keménység szempontjából. Intelligens eszközöket, például mesterséges neurális hálózatokat használnak a homokkeverék előrejelzésére és szabályozására. Ha ezeket a legjobb gyakorlatokat követi, megfelelő szilárdságú és alakú formákat kap. Ez sima felületű és kevesebb hibával rendelkező öntvényekhez vezet.

Tanulmányok kimutatták, hogy a bentonit és a víz mennyiségének szabályozása az újrahasznosított homokban javítja a vasöntvények minőségét. A sztereomikroszkópokkal és Rockwell-keménységvizsgálatokkal végzett vizsgálatok igazolják, hogy jobb felületi keménységet és erősebb mikroszerkezetet érnek el. Ha szabályozza a homokkeveréket, minden alkalommal jobb termékeket állít elő.

Költséghatékonyság

Pénzt takaríthat meg, ha zöld homokformázó gépeket használ. Ezek a gépek lehetővé teszik a homok újrahasznosítását, ami csökkenti a hulladékot és az anyagköltségeket. Az automatizálás segít kevesebb munkaerőt felhasználni és csökkenti a hibákat, így kevesebbet kell fizetnie a problémák megoldásáért.

A zöld homokot sokszor újra felhasználhatod, így a folyamat fenntarthatóbbá válik.

Az intelligens vezérlők és érzékelők segítenek a problémák korai felismerésében, így elkerülhetők a költséges hibák.

Kis és nagy tételeket is készíthetsz, ami rugalmasságot biztosít a különböző munkákhoz.

Számos iparág, például az autóipar és a repülőgépipar, ezeket a gépeket használja az összetett alkatrészek iránti nagy kereslet kielégítésére.

A világ minden táján a vállalatok a zöld homokformázást választják, mert ez egyensúlyt teremt a költségek, a sebesség és a minőség között.

Tipp: Ha modern zöld homokformázó gépekbe fektet be, egy olyan rendszerhez jut, amely alacsonyabb költségekkel, jobb minőséggel és nagyobb hatékonysággal térül meg. A hulladék és az energiafelhasználás csökkentésével a környezetet is segíti.

Környezeti hatás

A modern zöld homoköntő gépek segítenek megvédeni a környezetet, miközben kiváló minőségű öntvényeket készítenek. Csökkentheti öntöde szénlábnyomát és energiát takaríthat meg a korszerű berendezések használatával. Ezek a gépek kevesebb energiát fogyasztanak és kevesebb károsanyag-kibocsátást bocsátanak ki, mint a régebbi rendszerek. Ha szervovezérléssel és intelligens automatizálással rendelkező gépet választ, tisztábbá és hatékonyabbá teszi a folyamatot.

A környezetbarát előnyöket az alábbi táblázatban láthatja:

Segítesz a bolygónak azáltal, hogy kevesebb energiát használsz fel és csökkented a szén-dioxid-kibocsátást. Tanulmányok kimutatták, hogy a modern zöld homoköntő gépekre való átállással közel 9%-os energiát takaríthatsz meg öntvényenként. A szén-dioxid-kibocsátást is több mint 11%-kal csökkented. Ha kompozit öntési technológiákat alkalmazol, például a homoköntést 3D nyomtatással és marással kombinálod, még hatékonyabbá teheted a folyamatot. Ezek a módszerek segítenek az erőforrások jobb felhasználásában és a munkák gyorsabb elvégzésében. Több mint öt órát takaríthatsz meg öntvényenként a régi módszerekkel összehasonlítva.

Amikor a szerves kötőanyagokat szervetlen kötőanyagokkal helyettesíti, csökkenti a káros gázok, például a BTEX és a PAH-ok kibocsátását. Ez a változás biztonságosabbá teszi az öntödét a dolgozók számára és jobb a környezet számára. A továbbfejlesztett öntési technológiák erősebb öntvényeket és simább felületeket is eredményeznek. Jobb eredményeket ér el, és egyúttal a környezetet is segíti.

A Juneng globális lefedettségének köszönhetően bárhol is legyen, támogatást és szervizt találhat. Értékesítés utáni hálózatuk segít abban, hogy gépei hatékonyan működjenek, így továbbra is megfelelhet fenntarthatósági céljainak. A modern zöld homokformázó gépek választásával nagy lépést tesz öntödéje tisztább, zöldebb jövője felé.

Tipp: Minden apró fejlesztés a folyamatában összeadódik. Ha fejlett fröccsöntőgépeket használ, egyszerre segíti vállalkozását és a környezetet.

Bevált gyakorlatok

Gépbeállítás

A zöld homokformázó gép sikeres beállításához kövesse az egyértelmű ellenőrzőlistát. Kezdje a gép kézikönyvének elolvasásával. Ez segít megérteni az egyes alkatrészeket és azok funkcióját. Helyezze a gépet sík, stabil felületre. Ellenőrizze, hogy minden csavar és rögzítőelem meg van-e húzva. Csatlakoztassa a tápegységet, és tesztelje a vészleállító gombot. Győződjön meg arról, hogy a homoktartály tiszta és mentes a régi anyagoktól.

A gép beindítása előtt ellenőrizze a mintát és a lombikot. Keressen repedéseket vagy kopásokat. Tisztítsa meg a mintát a portól és a törmeléktől. Állítsa be a minta igazítását a gép vezetői segítségével. Állítsa be a tömörítési nyomást a készíteni kívánt homok és öntvény típusa szerint. A kezelőpanel segítségével válassza ki a munkájához megfelelő programot.

Tipp: Naponta vezessen naplót a gép beállításairól és karbantartásáról. Ez segít a problémák korai felismerésében és a folyamatok következetességének megőrzésében.

Homokminőség-ellenőrzés

Jobb öntvényeket kapsz, ha ellenőrzöd a homok minőségét. Minden adag előtt teszteld a homokot. Mérd meg a nedvességtartalmat nedvességmérővel. Törekedj arra, hogy a víz tömege körülbelül 3% legyen. Az agyagtartalmat metilénkék teszttel ellenőrizd. A jó minőségű zöld homokban a homok, az agyag és a víz megfelelő arányban van jelen.

Használjon egy ilyen táblázatot a homoktesztek nyomon követéséhez:

Keverd jól össze a homokot a mullerben. Kerüld a csomósodást vagy a száraz foltokat. Ha gyenge formákat vagy egyenetlen felületeket látsz, állítsd be a víz vagy az agyag mennyiségét. A használt homokot hasznosítsd újra, de használat előtt mindig teszteld le.

Megjegyzés: Az állandó homokminőség kevesebb öntési hibát és simább felületeket eredményez.

Biztonság

A biztonsági szabályok betartásával védi magát és csapatát. Mindig viseljen védőszemüveget, kesztyűt és porvédő maszkot. Tartsa távol a laza ruházatot és hajat a mozgó alkatrészektől. A gép beindítása előtt ellenőrizze, hogy minden védőburkolat és burkolat a helyén van-e.

Soha ne nyúljon a gépbe működés közben. A berendezés tisztításakor vagy javításakor alkalmazzon kizárási eljárásokat. Tartsa tisztán a munkaterületet és ne kerüljön kiömlött anyagokra. A vegyszereket és kötőanyagokat címkézett tartályokban tárolja.

⚠️ Figyelmeztetés: Azonnal jelentse a gép hibáit vagy sérüléseit. A gyors cselekvés megelőzi a nagyobb problémákat és mindenki biztonságát biztosítja.

Megtanultad, hogyan működnek a zöld homoköntő gépek, és miért fontosak az öntödékben. Az automatizálás és a szervotechnológia segítségével kevesebb erőfeszítéssel jobb formákat kaphatsz. Ha javítani szeretnéd az öntési folyamatodat, összpontosíts a gépbeállításra, a homok minőségére és a biztonságra. Fedezz fel új megoldásokat, mint például a Juneng szervoöntő gépei a nagyobb pontosság és hatékonyság érdekében.

Tipp: A felszerelés korszerűsítése időt takaríthat meg, csökkentheti a hulladékot és javíthatja az öntés minőségét.

GYIK

Mi a zöld homok a formázásban?

A zöld homok szilícium-dioxid homok, agyag, víz és adalékanyagok keveréke. Fémöntéshez öntőformákat készítenek belőle. A „"green"” kifejezés azt jelenti, hogy a homok nedves, nem színes.

Hogyan javítja a zöld homoköntőgép az öntés minőségét?

Jobb öntési minőséget érhet el, mivel a gép egyenletesen tömöríti a homokot a minta körül. Az automatizálás segít a nyomás és a nedvesség szabályozásában, ami csökkenti a hibákat és javítja a forma szilárdságát.

Felhasználható a zöld homok öntés után?

Igen, a zöld homokot sokszor újra felhasználhatja. Minden ciklus előtt tesztelnie és be kell állítania a homok nedvesség- és agyagtartalmát, hogy a forma minősége magas maradjon.

Milyen fémeket lehet önteni zöld homokformákkal?

Zöld homokformákkal vasat, acélt, alumíniumot és bronzot is önthet. Ez az eljárás mind vas-, mind színesfémek esetében jól működik.

Hogyan segít a szervotechnológia a zöldhomok-formázó gépekben?

A szervotechnológia precíz mozgás- és nyomásvezérlést biztosít. Egyenletes, szűk tűréshatárokkal rendelkező formákat kap. Ez a technológia felgyorsítja a termelést és csökkenti a hulladékot is.

Biztonságos-e a zöld homok formázása a környezetre?

A zöld homok formázása környezetbarát. A modern gépekkel a homok nagy részét újrahasznosíthatja, és kevesebb energiát fogyaszt. A szervetlen kötőanyagok használata tovább csökkentheti a károsanyag-kibocsátást.

Milyen karbantartást igényel egy zöld homokformázó gép?

Rendszeresen tisztítsa a gépet, ellenőrizze a mozgó alkatrészeket és tesztelje a biztonsági rendszereket. Ellenőrizze a homok minőségét, és cserélje ki a kopott mintákat. A rutinszerű ellenőrzések segítenek elkerülni a meghibásodásokat és a termelést zökkenőmentesen tartani.

Automatizálható a teljes zöld homok öntési folyamat?

Igen, a legtöbb lépés automatizálható. A modern gépek kezelik a homokkeverést, a formakészítést, a magbeültetést és még az öntést is. Az automatizálás segít növelni a hatékonyságot és csökkenteni a kézi munkát.